1. Métodos de conservación

En “Cannery Global” se manipulan y almacenan productos de distinta naturaleza aplicando técnicas y procedimientos de última generación combinados con procesos tradicionales. De esta forma se consigue obtener productos de la máxima calidad, seguros higiénicamente y muy rentables, ya que se reducen las mermas de producción y se alarga su vida comercial.

Tanto productos perecederos como no perecederos requieren de la aplicación de métodos de conservación, ya sea para asegurar un correcto transporte, almacenamiento o distribución como para alargar su vida útil, existiendo también la opción de imprimir unas características propias al producto conservado.

Al mismo tiempo, es importante destacar, que el proceso de conservación de un único producto puede requerir más de un método de conservación, como puede ser el caso del pescado ahumado o el jamón cocido, entre otros. Así, se reconocen como métodos de conservación más comunes los siguientes:

550px

1

A continuación, realizarás una actividad en la que se presentan algunas de las técnicas utilizadas para la conservación de los alimentos.

Dadas las siguientes opciones, relaciona el producto presentado con la técnica o técnicas utilizadas para su conservación.

Pescado y marisco fresco - Refrigeración

Aceitunas y pepinillos - Encurtido

Pescado ahumado - Salazón y ahumado

Jamón curado - Salazón

1.1. La refrigeración

Los procesos de refrigeración de productos alimenticios se realizan con dos tipos de sistemas, el de gases criogénicos y sistemas mecánicos.

Consiste en la aplicación de gases licuados, siendo el nitrógeno o anhídrido carbónico el más empleado por su inocuidad. A pesar de que la bajada de temperaturas con estos gases es más empleada en los sistemas de congelación y ultracongelación, es aplicable a la refrigeración controlando los tiempos de inmersión del producto, consiguiendo una bajada rápida de las temperaturas sin afectar a las características organolépticas y morfológicas del producto.

Son aquellos en los que se emplean las cámaras o túneles de refrigeración, donde la bajada de temperatura no es tan rápida como en el caso anterior, pero suficiente para conservar el producto y alargar la vida del mismo durante más tiempo.

Los más utilizados normalmente son los sistemas mecánicos, pudiendo utilizar para ello diferentes tipos de instalaciones, temperaturas y envases teniendo como principal fin asegurar la no contaminación del producto, que puede verse afectado por contaminaciones de origen físico, químico o biológico.

Física

Es la que se produce por una serie de sustancias que no reaccionan químicamente con el alimento. Suelen ser pequeños objetos, como un trozo de cristal, un pelo, una astilla de madera, etc. No van a crear una reacción con el alimento, pero pueden provocar daños en el consumidor que los ingiera. Entre sus causas, cabe destacar:

- La acción de la luz, produciendo pérdida de vitaminas en la leche y los zumos.

- La acción del calor va a acelerar el proceso de degradación de verduras y frutas. Este calor también va a producir una evaporación y desecación superficial de los alimentos, haciendo que éstos tengan pérdida de peso y se formen arrugas superficiales, oscurecimiento, pérdidas de aroma y sabor.

- El frío va a dar lugar a un enranciamiento y una decoloración de los alimentos, y va a solidificar el aceite y la miel.

Química

Viene dada por productos químicos peligrosos añadidos accidentalmente o por ignorancia del manipulador. Entre ellos, se encuentran los plaguicidas, detergentes o antibióticos y hormonas, que pasan desde el pienso a la carne del animal. El mayor riesgo se encuentra en el efecto acumulativo que produce en el organismo, pudiendo producir enfermedades crónicas a largo plazo, como una toxicidad aguda si la dosis es muy alta.

Las reacciones químicas en los alimentos van a dar lugar, entre otros, a los siguientes procesos:

- Enranciamiento de las grasas.

- Degradación de los pigmentos específicos naturales (caramelización, ennegrecimiento de crustáceos, decoloración y degradación de la clorofila).

- Formación de gases y ácidos en las latas de conservas.

Biológica

Es la que se produce por la adición de microorganismos como virus, mohos, bacterias y parásitos. Va a ser la contaminación que cree la mayoría de las toxiinfecciones alimentarias.

Los microorganismos van a ser los causantes de las alteraciones de los alimentos, dando lugar a:

- Ablandamiento de las frutas, verduras, carnes y pescados, debido a los propios fermentos de los alimentos.

- Putrefacciones debidas a las bacterias, levaduras y hongos, que hacen que la leche se corte y que a los dulces y mermeladas les salgan mohos.

Para saber más

Dada la extensión del uso de productos criogénicos como el nitrógeno líquido en las cocinas actuales, es importante conocer sus peligros y requerimientos de uso.

Aplicación práctica

Duración: 15 minutos

Objetivo: Conocer los tipos de contaminación que pueden afectar a los productos conservados.

Durante la realización del inventario de uno de los almacenes de productos perecederos refrigerados de la empresa “Cannery Global” observas que hay un lote de pan envasado que presenta las siguientes características.

¿Qué tipo de contaminación refleja dicho lote de pan sabiendo que el producto ha sido adquirido una vez envasado y que dicho envase no presenta ninguna irregularidad? Así mismo deberás indicar que otros tipos de peligros pueden afectar a este producto durante su proceso de conservación.

La refrigeración, es considerada como la conservación de productos a temperaturas positivas cercanas a 0 °C, que variarán en función al producto. Con este tipo de conservación se consigue mantener un producto a corto plazo.

Los productos de origen animal, así como los de origen vegetal, pueden mantener en activo los sistemas enzimáticos durante un periodo de tiempo variable, por tanto para conservar el producto sin alteraciones es imprescindible bajar la temperatura de conservación hasta niveles que retrasen esta actividad enzimática.

Como se ha demostrado a lo largo de la evolución de los sistemas de refrigeración, para mantener las propiedades de frescura de un alimento se requieren unas condiciones de temperatura determinadas.

Por tanto, es importante conocer los fundamentos y características del proceso de refrigeración y así poder aplicarlo de la manera más correcta para el mantenimiento y conservación de productos:

- Conservación de productos a bajas temperaturas, en un rango de entre 0°C a 8°C.

- Ralentiza la transformación microbiana y bioquímica.

- Permite conservar el valor nutritivo y características organolépticas del alimento original.

- Alarga la vida útil de los productos durante días o semanas.

Dicho proceso se deberá ver acompañado de un procedimiento correcto de actuación, indicándose para todo manipulador de alimentos como obligatorias las siguientes acciones:

1

Deberá recibir formación en higiene alimentaria, de acuerdo a su actividad laboral.

2

Deberá cumplir las normas de higiene, en cuanto a actitudes, hábitos y comportamiento.

3

Deberá Conocer y cumplir las instrucciones de trabajo establecidas por la empresa para garantizar la seguridad y salubridad de los alimentos.

4

Deberá mantener un grado elevado de aseo personal, llevar una vestimenta limpia y de uso exclusivo para la actividad laboral. Utilizar, cuando proceda, ropa protectora cubrecabeza y calzado adecuado.

5

Deberá cubrirse los cortes y las heridas con vendajes impermeables apropiados.

6

Deberá lavarse las manos con agua caliente y jabón o desinfectante adecuado, tantas veces como lo requieran las condiciones de trabajo y siempre antes de incorporarse a su puesto, y después de una ausencia o de haber realizado actividades ajenas a su cometido específico.

7

Informar al responsable superior o al responsable del establecimiento en el caso de padecer o manifestar síntomas de una enfermedad de transmisión alimentaria o que esté afectado, entre otras patologías, de infecciones cutáneas o diarrea, que puedan causar la contaminación directa o indirecta de los alimentos con microorganismos patógenos, con la finalidad de valorar conjuntamente la necesidad de someterse a examen médico. En caso necesario, el trabajador deberá ser excluido de las zonas de manipulación de alimentos mientras dure la afección.

Al mismo tiempo, el flujo de trabajo llevado a cabo en el proceso será fundamental con el fin de evitar la contaminación cruzada, pudiéndose producir directa o indirectamente.

Contaminación

Directa

Directa

Este tipo de contaminación se produce al entrar el elemento contaminante en contacto con el alimento: Por todo lo anterior, los manipuladores debemos seguir las pautas para que, durante todos los procesos, mantengamos las correctas medidas de higiene, y así evitar alteraciones que puedan ser producidas por una mala manipulación y, debido a ella, los alimentos manipulados puedan llegar a no ser aptos para el consumo.

Indirecta

Indirecta

La contaminación indirecta se produce cuando un elemento contaminante pasa al alimento, a través de una superficie, de otro alimento, etc. Podemos distinguir los siguientes casos:

- Entre alimentos y superficies: puede ser el caso de cortar verduras en una tabla donde previamente hemos racionado pescado o carne. En este caso, si no tenemos una tabla para cada tipo de género, debemos limpiarla y desinfectarla correctamente. Lo mismo puede ocurrir con utensilios (cuchillos, bandejas, sartenes, recipientes, etc.)

- Entre alimentos: alimentos que no se almacenan bien en una cámara o timbre frigorífico, poniendo al mismo nivel alimentos cocinados y crudos, o situando estos últimos en niveles superiores en la estantería, lo que puede producir la caída de elementos o líquidos sobre alimentos cocinados previamente, dando lugar a su contaminación.

Entre alimentos

Entre alimentos y superficies

Definición

Contaminación cruzada

Proceso irregular de transmisión de microorganismos desde un alimento contaminado a otro, normalmente desde un alimento crudo a un alimento ya cocinado, siendo una de las mayores causas de toxiinfecciones alimentarias.

Para saber más

Accede al siguiente enlace para ver un vídeo realizado por la asociación de manipuladores de alimentos ASONAMAN, en la que se presentan las reglas higiénicas del manipulador de alimentos.

Control de temperaturas

Resulta muy importante conocer las temperaturas más indicadas para cada tipo de producto, ya que no todos requieren de los mismos valores. Los valores más adecuados para cada tipo de producto son:

Por tanto, a la hora de aplicar la refrigeración se deberán controlar las temperaturas de forma adecuada para evitar contaminaciones o incidencias. Así, habrá que tener en cuenta una serie de consideraciones como:

Pulsa en cada uno de las consideraciones para el control de temperaturas para conocer en qué consisten.

Etiquetar

Para facilitar el control del tiempo de conservación, resulta apropiado etiquetar las materias primas con la fecha en la que se conservó en frío. Además, los recipientes o envases se deberán proteger correctamente para evitar que el frío entre en contacto directo con algunos alimentos como carnes, pescados, productos preparados, etc.

Separar

Para evitar contaminaciones cruzadas, se procederá a la separación física de los alimentos según su naturaleza, sobre todo de los elaborados, hasta el momento en que se proceda a su regeneración o servicio.

Mantener

Para garantizar que la temperatura de los generadores de frío se mantiene en sus parámetros correctos, con lo que los productos conservados tanto en refrigeración como en congelación no sufrirán cambios significativos de temperatura y, atendiendo al APPCC, se deberá seguir un control en las temperaturas de todos los generadores de frío.

Para saber más

Pulsa en el siguiente enlace donde se muestra un ejemplo de una tabla de control de temperaturas, en la que se incluye desde el aparato a controlar hasta la persona responsable del control.

Estas consideraciones, tienen como premisa fundamental tener un control exhaustivo de los elementos conservados, ya que durante el proceso de manipulación y conservación pueden ser contaminados o generar microorganismos, siendo una fuente de importantes Enfermedades de Transmisión Alimentaria, entre las que cabe destacar:

Infecciones alimentarias

Producidas cuando determinados microorganismos, ingeridos a través de los alimentos, se desarrollan en el tracto digestivo del hombre, como, por ejemplo, ocurre en la salmonelosis o la disentería.

Intoxicaciones alimentarias

Producidas por la ingestión de alimentos que contienen ciertas toxinas formadas por algunos microorganismos. Un ejemplo de este tipo de enfermedad es el botulismo

Toxiinfecciones alimentarias

Originadas por la presencia en los alimentos de gérmenes patógenos que, además de reproducirse, producen toxinas

Nota

De manera general, se llama toxiinfecciones alimentarias a todo el conjunto de enfermedades de transmisión alimentaria.

Dichas enfermedades se desarrollan en base a tres principios básicos, siendo:

Agente causal, normalmente bacteriano

Alimentos que permitan su reproducción

Personas susceptibles de padecer dicha toxiinfección

Juntos con estos elementos, es necesario que acontezcan también una serie de factores o condiciones esenciales que contribuyan a que aparezca:

Desarrollándose como gérmenes y enfermedades más importantes en torno a la ingesta de alimentos las siguientes:

Pincha en cada uno de los microorganismos para conocer qué enfermedad producen, sus síntomas y las medidas preventivas a adoptar.

Salmonella

La salmonella es el germen responsable de la principal infección alimentaria que puede sufrir el consumidor, denominada

Salmonelosis. En España es el germen causante de aproximadamente el 50% de las enfermedades de origen alimentario que sufre la población.

Es un germen que se encuentra en el intestino de las personas y animales, siendo eliminado por las heces, en la superficie de los huevos, en las verduras regadas con aguas residuales y en la piel y las patas de ratas, ratones e insectos. Por ello, debe prestarse especial atención a los huevos (mayonesas, salsas...), carnes de ave, pasteles, leches y productos lácteos.

Pueden existir portadores sanos que se desarrollen como trasmisores de la enfermedad, pero que no presenten ningún síntoma.

Sus síntomas comienzan a manifestarse habitualmente en un periodo de tiempo comprendido entre las 6 y 48 horas después de la ingesta del alimento contaminado. Los principales efectos o síntomas son náuseas, vómitos, dolores abdominales, dolor de cabeza, diarrea y fiebre. Estos síntomas pueden persistir entre 1 y 7 días. La evolución de la enfermedad puede complicarse, existiendo la posibilidad de derivar en la muerte, sobre todo de pacientes ancianos, niños o enfermos.

Las principales medidas preventivas que el manipulador de alimentos debe adoptar para el control de este germen son:

- Extremar las precauciones sanitarias en mataderos.

- Conservar refrigerados, rápida y adecuadamente, los alimentos.

- Mantener una adecuada higiene personal, con un frecuente lavado de manos.

- Mantener una escrupulosa limpieza en utensilios, maquinaria y superficies de trabajo.

- Evitar la contaminación cruzada por el contacto de alimentos crudos con alimentos cocinados, y no utilizar nunca huevos sucios o con las cáscaras rotas.

- Cocinar adecuadamente los alimentos, evitando en lo posible el consumo en crudo o empleando alimentos alternativos.

Estafilococos

La enfermedad que producen se denomina

Intoxicación Estafilocócica. Es la segunda causa de toxiinfecciones alimentarias, después de la salmonelosis.

Los estafilococos se localizan principalmente en la nariz, garganta y en las lesiones de la piel de animales y personas, existiendo un gran número de portadores sanos (transmisores de la enfermedad, que no experimentan síntomas).

Se reproducen rápidamente a temperatura ambiente en los alimentos, produciendo la toxina causante de la enfermedad. Esta toxina, además, no se destruye por el calor.

Los principales alimentos con riesgo de estar contaminados por estafilococos son las carnes y productos cárnicos, aves, leches y derivados, salsas y pasteles.

Los síntomas comienzan a aparecer en un intervalo de 1 a 8 horas tras la ingesta del alimento contaminado. Sus principales síntomas son náuseas, vómitos, dolor abdominal y diarrea. También pueden aparecer calambres musculares, escalofríos, pudiendo desembocar en un estado de shock. Es característica la ausencia de fiebre. Los síntomas se mantienen durante 24 o 48 horas, siendo la mortalidad de esta enfermedad muy baja.

Las principales medidas preventivas que debe adoptar el manipulador de alimentos son:

- Extremar las medidas de higiene personal, protegiendo siempre las heridas y limitando al máximo la manipulación del alimento directamente con las manos.

- Conservar el alimento refrigerado, sin demoras y adecuadamente según sus características.

- Cocinar adecuadamente el alimento, ofreciéndole el adecuado tratamiento térmico.

- Mantener una correcta limpieza de los utensilios, maquinaria y superficies de trabajo.

Clostridium botilinum

Este germen provoca la enfermedad denominada

Botulismo.

Se encuentra en el suelo, sobre todo en la tierra, por lo que puede aparecer en vegetales. También se encuentra en los intestinos, apareciendo en carnes y pescado. Además, puede estar presente en conservas poco ácidas de vegetales, carnes y pescados.

Es un germen anaerobio, es decir, se multiplica sin oxígeno, y también es esporulado. Las esporas sobreviven a la cocción, pero su toxina puede destruirse por el calor. Los síntomas comienzan a manifestarse entre 18 y 36 horas después de la comida, apareciendo dolor de cabeza, trastornos nerviosos (debilidad, vértigo, alteraciones de la visión y de la voz, fallo respiratorio) y parálisis progresiva.

Existe el riesgo de que esta enfermedad derive en la muerte.

Las medidas preventivas que debe adoptar un manipulador de alimentos son las siguientes:

- Extremar la precaución en la producción de conservas, limpiando meticulosamente los alimentos que se utilizarán como materia prima. Es recomendable evitar la fabricación de conservas caseras.

- Conservar refrigeradas las semiconservas.

- Realizar los oportunos controles bacteriológicos de los productos sometidos a tratamientos de conservación, tales como esterilización, salazón...

Listeria

La listeria es un microorganismo considerado de bajo riesgo por su baja incidencia, pero se trata como patógeno emergente, ya que se considera que en un futuro no muy lejano podría ser una de las principales causas de toxiinfecciones alimentarias, debido al aumento de la población de riesgo (por el aumento de la esperanza de vida de los ancianos) y a las dificultades existentes para su eliminación. La enfermedad que provoca se denomina

Listeriosis.

Se encuentra principalmente en el suelo y en la materia orgánica en descomposición, aunque también aparece en aguas residuales, comida animal, desechos de mataderos, aparato digestivo de animales, etc. Por su gran dispersión tiene muchas oportunidades de contaminar alimentos a lo largo de la cadena alimentaria. Los alimentos con mayor potencial de riesgo son la leche, el queso, los vegetales frescos, el pollo y pavo, las setas, entre otros.

Los productos refrigerados y congelados pueden contener este germen, ya que puede vivir y multiplicarse a bajas temperaturas. La bacteria es bastante resistente al calor, por lo que puede persistir en productos poco cocinados o precocinados. Por otra parte, es una bacteria que se adhiere muy bien a las superficies lisas, como el acero inoxidable, por lo que éstas también pueden considerarse como un importante foco de infección.

Los síntomas que aparecen en esta enfermedad dan lugar a fiebre, alteraciones gastrointestinales y dolor muscular. La infección se extiende a través del sistema nervioso, originando pérdida de equilibrio, dolor de cabeza o confusión. Puede desembocar en septicemia, meningitis y aborto natural, en caso de mujeres embarazadas.

Es una enfermedad que afecta seriamente a personas en situación de riesgo, como recién nacidos, ancianos, embarazadas o personas con el sistema inmunitario deprimido.

El manipulador debe adoptar las siguientes medidas preventivas:

- Cocinar adecuadamente el producto, por encima de los 70°C en el centro del mismo, especialmente los alimentos de alto riesgo, como carne de ave, salchichas o productos precocinados.

- Estos alimentos nunca deben mantenerse a temperatura ambiente, sino refrigerados.

- Extremar las buenas prácticas de manipulación, especialmente con un frecuente y correcto lavado de manos.

- Emplear para la elaboración del alimento final, materias primas refrigeradas, para que las posibilidades de manipulación bacteriana sean mínimas.

- No consumir sobras de días anteriores.

- Mantener en frío las ensaladas, hasta el momento de consumirlas.

- No consumir leche que no esté pasteurizada o esterilizada.

- Realizar una adecuada limpieza y desinfección de las superficies de trabajo.

Escherichia coli

Es una bacteria de las más abundantes en el tubo digestivo de los mamíferos, incluido el hombre. Normalmente, su presencia en el intestino es inocua, e incluso beneficiosa para la salud. Sin embargo, existen algunas cepas de esta bacteria que son capaces de producir trastornos gastrointestinales más o menos graves. Este es el caso de la E. Coli O157:H7, que es la variante responsable de la mayoría de los procesos patológicos.

Este microorganismo puede llegar a sobrevivir a temperaturas relativamente altas e incluso resistir la presencia de ácidos débiles.

Los principales alimentos con riesgo de contenerla son las carnes poco cocinadas, especialmente bovinas (hamburguesas poco hechas, por ejemplo), leche y derivados, salamis, mayonesas, ensaladas, vegetales, pescados ahumados y almejas.

Sus síntomas se caracterizan por dar lugar a diarreas abundantes, acuosas y sanguinolentas. Si éstas no se controlan pueden extenderse desde los intestinos a otros órganos (especialmente los riñones), ocasionando graves daños.

El manipulador debe adoptar las siguientes medidas preventivas en este caso:

- Cocinar adecuadamente los alimentos, superando los 70°C en el centro del producto, especialmente en productos elaborados a base de carne bovina.

- Desinfectar y limpiar los vegetales crudos con lejías de uso alimentario.

- No utilizar vegetales que hayan sido regados con aguas fecales.

- Evitar el contacto de la carne con las heces durante el proceso de sacrificio de los animales.

- Extremar una correcta higiene por parte del manipulador, con un frecuente y adecuado lavado de manos.

Campylobacter

Este es un organismo desconocido para la mayor parte de la sociedad, a pesar de que es el segundo agente causal de enfermedades transmitidas por los alimentos.

Se encuentra en los intestinos de los animales y también en el hombre. Por lo tanto, está presente en las heces, pudiendo contaminar los alimentos y las aguas.

Los alimentos con alto riesgo son el pollo poco cocinado, la leche fresca, las almejas crudas, la carne picada, tartas, etc.

Sus primeros síntomas aparecen en un intervalo de entre 1 y 7 días, tras la ingesta del alimento contaminado. Los principales síntomas son fiebre, calambres abdominales y diarrea. La diarrea en un primer momento es líquida y puede contener sangre o mucosidad. Aunque, habitualmente es débil, es posible que pueda agravarse, por lo que debe vigilarse su evolución para evitar la deshidratación del afectado, que se manifiesta como aumento de sed, irritabilidad, cansancio, somnolencia, hundimiento de los ojos, boca y lengua seca, piel seca y disminución de la frecuencia de excreción urinaria.

La infección suele remitir espontáneamente a los pocos días, aunque, en ocasiones, es necesario el ingreso del afectado en el hospital, en caso de que los síntomas persistan más de lo habitual.

Las principales medidas preventivas que debe adoptar el manipulador son:

- Realizar un buen cocinado del alimento, ya que no resiste altas temperaturas.

- Mantener la cadena de frío en todo momento.

- Limpiar y desinfectar las superficies y utensilios de trabajo, para evitar la contaminación cruzada.

- Extremar las medidas de higiene personal del manipulador, con un adecuado y frecuente lavado de manos.

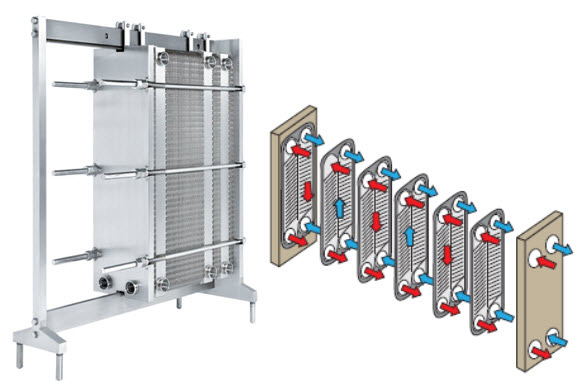

Instalaciones

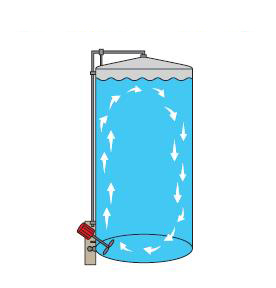

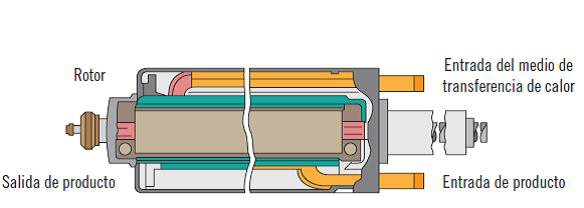

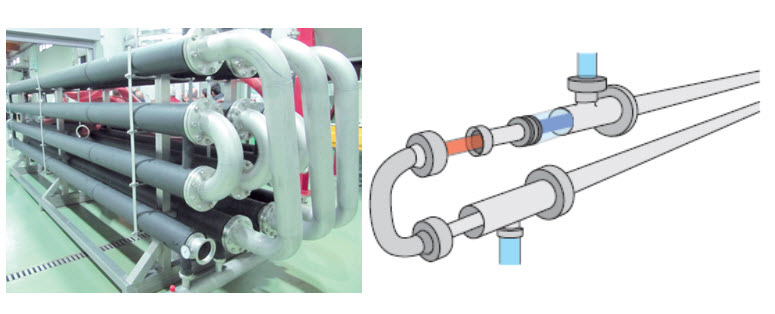

Los principales sistemas de producción de frío para la conservación y mantenimiento de los alimentos son las cámaras de congelación y refrigeración. Su propósito último es prolongar la vida productiva de los productos con el descenso de las temperaturas de un modo constante en un contexto industrial.

Las instalaciones frigoríficas pueden ser de forma muy diversa, siempre en función de las características del establecimiento: no es lo mismo una empresa dedicada a la restauración donde las instalaciones frigoríficas estarán destinadas a la conservación de las materias primas empleadas, que una empresa de conservación y distribución de alimentos refrigerados.

Las instalaciones de estas últimas empresas son tecnológicamente más avanzadas con la consecuente inversión económica que ello supone.

Los equipos de refrigeración más utilizados para la conservación de alimentos son:

Pulsa en cada uno de los equipos de refrigeración para conocer sus características.

Es importante destacar que los equipos e instalaciones utilizados en el proceso de refrigeración deben presentar un diseño adecuado, así como estar fabricados a base de materiales autorizados, evitando la transmisión de sus componentes a los alimentos, ya que esto puede representar desde un peligro para la salud hasta la alteración o modificación de la composición del alimento.

Así mismo, es fundamental en el diseño de las instalaciones frigoríficas la estimación previa de las necesidades de almacenaje, ya que su capacidad deberá cubrir dichas previsiones.

Un correcto diseño de las instalaciones frigoríficas deberá asegurar un correcto almacenamiento de los productos, evitando su contaminación, así como la rotura de la cadena de frío

Atendiendo a la normativa vigente es importante destacar como principios a tener presentes ante el diseño y construcción de instalaciones frigoríficas las siguientes premisas:

Hacer uso de material autorizado, siendo el acero inoxidable y los plásticos autorizados los más extendidos por su durabilidad y resistencia.

El revestimiento interior de las cámaras frigoríficas deberán ser lavables y desinfectables, presentando esquinas y uniones con paredes y suelos redondeadas.

Los suelos serán lisos, antideslizantes, impermeables y resistentes.

Las puertas de las cámaras serán Isotermas, de cierre hermético y de fácil limpieza .

La iluminación de las instalaciones permitirá llevar a cabo una perfecta limpieza y desinfección.

Importante

En una misma cámara frigorífica no deben almacenarse al mismo tiempo materias primas con productos elaborados, productos vegetales con productos de origen animal, siempre y cuando no estén envasados y aislados debidamente.

Actividades

Como has podido comprobar tanto el diseño como la distribución y capacidad frigorífica serán factores determinantes en la construcción de una instalación frigorífica, siendo los materiales plásticos y acero inoxidable los elementos constructivos más extendidos por su durabilidad, resistencia y facilidad de mantenimiento, aunque no son los únicos. Por ello, realiza una búsqueda de los materiales autorizados a entrar en contacto con los alimentos, exponiendo al mismo tiempo su idoneidad de uso y características.

Podrás debatir sobre los materiales, su uso y características con el fin de obtener con la colaboración de todos los participantes un listado completo.

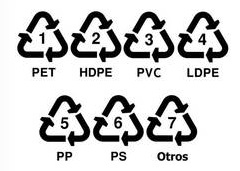

Envases

Otro aspecto importante sobre la refrigeración de los alimentos, son los envases destinados a su conservación, ya que han de cumplir una serie de normas para garantizar la correcta conservación.

Estos envases han de ser:

Exclusivos para la conservación de alimentos y no reutilizados.

Han de ser impermeables, no permitiendo el filtrado de líquidos, lo que facilitaría la contaminación cruzada.

Resistentes a golpes, ya que una rotura del envase contaminaría el producto, pudiendo provocar algún accidente al consumidor por la ingestión de restos de envase.

Soportarán temperaturas bajas sin que se vea afectada su estructura.

Fabricados con materiales que impidan que el producto se adhiera en el proceso de conservación.

El tipo de envase más empleado es el recipiente de plástico, de diferentes medidas y composiciones en función a su finalidad, o de acero, como es el caso de los recipientes gastronorm.

Simbología utilizada por normativa, representando que el material es apto para entrar en contacto con los alimentos.

A la hora de la elección de un envase, destinado a la conservación de un producto, habrá que tener presente, además de su formato, las características a las que puede ser sometido el material que lo compone con el fin de no contaminar el producto durante su conservación, regeneración, abatimiento, etc. Así, además del símbolo ya presentado (copa y tenedor) que indica su idoneidad para entrar en contacto con los alimentos, existen otras descripciones que nos permiten comprobar las propiedades de los plásticos que los componen o las características ante su uso, sirvan como ejemplo los siguientes:

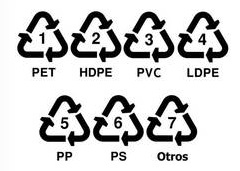

Código identificación recinas

Con el fin de identificar el tipo de plástico utilizado en la realización del envase y respetar las pautas indicadas bajo los organismos oficiales como la Agencia Europea de Seguridad Alimentaria, se deberá tener presente el “Código de Identificación de Resinas” creado por la sociedad de Industrias del Plástico (Codificación SPI), en el que se diferencian siete categorías, representadas por un número entre flechas formando un triángulo.

Dicha clasificación diferencia entre:

- Código 1: Polietileno Tereftalato

- Código 2: Polietileno de Alta Densidad

- Código 3: Policloruro de Vinilo

- Código 4: Polietileno de Baja Densidad

- Código 5: Polipropileno

- Código 6: Poliestireno

- Código 7: Otros plásticos como Polisulfona, Poliéter Amida, etc.

Nota

Simbolo utilización

Los envases también serán dotados de símbolos de utilización, con el fin de hacer un uso correcto de ellos, ya que todos los materiales, no tienen las mismas características y pese a que pueden presentar características muy parecidas su uso puede estar limitado. Así, algunos de los símbolos más estandarizados son los siguientes, describiéndose como:

- 1: Envase libre de Bisfenol A

- 2: Apto para refrigeración o congelación

- 3: Soporta temperaturas de regeneración hasta 90ºC y de refrigeración hasta -25ºC

- 4 : Apto para limpieza en lavavajillas

- 5: Apto para regeneración en microondas

Actividades

Los géneros perecederos comercializados en crudo se asocian con unos periodos de conservación muy bajos debido a la hermeticidad de los envases. En base a este principio, se ha llevado a cabo la generación de los denominados envases inteligentes, permitiendo un intercambio de gases durante el almacenado, conocer el histórico de temperatura a la que ha sido sometido el producto, etc.

Dado el desarrollo continuo de nuevos materiales, lleva a cabo una búsqueda de los últimos avances al respecto, describiendo sus características y cualidades.

Podrás debatir sobre la idoneidad de estos nuevos productos en relación a la comercialización y envasado de productos crudos con el fin de obtener con la colaboración de todos los participantes un listado de los materiales más significativos.

Para saber más

Accede al siguiente enlace en el que se presenta el Reglamento (UE) nº 10/2011 de la comisión, de 14 de enero de 2011 sobre materiales y objetos plásticos destinados a entrar en contacto con alimentos, pudiendo al mismo tiempo comprobar sus actualizaciones llevando a cabo un informe resumen con los datos más importantes.

Aplicación práctica

Duración: 15 minutos

Objetivo: Identificar los tipos de envases aptos para entrar en contacto con los alimentos, así como sus características de uso.

En “Cannery Global” se ha llevado a cabo el lanzamiento de un nuevo producto. Se trata concretamente de verduras limpias, cortadas y envasadas en atmósfera controlada, con el fin de que el consumidor pueda llevar a cabo su cocción al microondas en el mismo recipiente de envasado.

Para ello se ha pensado en elegir un plástico con base de polietileno tereftalato, indicando en su etiquetado los símbolos correspondientes a su uso como son:

¿Se ha actuado de forma correcta a la hora de llevar a cabo la elección del material de envasado? ¿Se comete algún error a la hora de grabar dicha simbología en el envase?

Justifica tu respuesta, indicando en caso de error que tipo de material se debería haber utilizado, así como la simbología a utilizar.

1.2. La congelación

La ultra congelación y conservación de los productos ultra congelados

La congelación es un proceso de conservación consistente en aplicar a un alimento frío el suficiente para que el contenido líquido que contiene pase a estado de congelación, es decir a temperaturas por debajo de 0 °C.

Como se verá a continuación no solo es importante la cantidad de frío que se le aplique al producto en sí, sino el tiempo a que este está sometido al mismo. De este tiempo y temperatura dependerá el tamaño del cristal que se forma en la transformación de líquido a sólido.

Cuanto menor sea el tiempo de congelación de los productos, menor será el tamaño de los cristales de hielo, lo cual implica un mejor mantenimiento de la textura y aroma de los alimentos.

En la actualidad la conservación por congelación es el método de conservación más extendido, debido a la comodidad que representa para el usuario, así como la durabilidad que transfiere al producto, anulando, en algunos casos, la estacionalidad, puesto que un alimento bien congelado puede llegar a conservarse largos periodos (6 , 12, 18 meses, etc.), siempre considerando la naturaleza del producto, las preelaboraciones a la que ha sido sometido y el sistema de envasado que presenta.

En relación a la congelación, hay que destacar que todos los productos no reaccionan igual al proceso de congelación, debiéndose considerar tanto su composición, como sus características.

Ejemplo

En el caso de las piezas cárnicas se considera que estarán congeladas cuando la temperatura en el centro de la pieza adquiere -12.2ºC o menor.

El tiempo de congelación no debería ser mayor a una año en la mayoría de las cosas, ya que la grasa comenzará a degradarse, volviéndose granulosa y quebradiza, adquiriendo además sabores indeseables. Igualmente, la parte magra se decolora y el conjunto perderá volumen debido a la evaporación, fenómeno conocido como “quemadura por congelación” obteniéndose como resultado un carne reseca.

Para saber más

En base al artículo descrito por Félix Martín a través del portal “restauración colectiva”, en el que se presentan los cambios y alteraciones en los alimentos durante el proceso de congelación, realiza una lectura rápida, destacando las ideas más relevantes para ti, pudiendo comprobar su desarrollo a lo largo del estudio del contenido.

La congelación es una de las técnicas de conservación de alimentos más eficaces y usadas. Tanto la congelación como la ultracongelación, utilizadas en la industria, suponen un método de preservación que garantiza la inocuidad de los alimentos, así como el mantenimiento de la calidad sensorial y organoléptica de los mismos. No obstante, el control del proceso de ultracongelación resulta vital para garantizar la posterior conservación y seguridad de los productos.

El agua es el principal componente de la mayoría de los alimentos y la principal responsable de su textura. Congelar los alimentos significa congelar el agua que contienen.

Congelación rápida

Lo mejor es hacerlo de manera rápida, así se forman más cantidad de cristales de hielo de pequeño tamaño y se mantiene la textura y el aroma natural de los alimentos.

Congelación lenta

Se forman pocos cristales de gran tamaño, que provocan la rotura de tejidos celulares en los alimentos con la consiguiente pérdida de textura durante el descongelado. Durante la posterior descongelación, estos alimentos no podrán reabsorber toda la cantidad de agua y se convertirán en un producto seco.

Para disminuir la temperatura de los alimentos se suele trabajar con congeladores mecánicos, que utilizan el aire o el contacto con superficies frías como medio de congelación. Otra manera de garantizar el descenso de la temperatura es el uso de los fluidos criogénicos, principalmente nitrógeno líquido y anhídrido carbónico, y que dan lugar a los productos ultracongelados.

Nota

La Directiva 89/108 de la Unión Europea autoriza como sustancias congelantes, exclusivamente, al nitrógeno, el anhídrido carbónico y el aire.

Una inadecuada congelación romperá las fibras del alimento, por lo que su descongelación dará como resultado pérdida de agua, así como texturas blandas, no características del producto

Sabías que...

Hay productos, como en el caso de algunos pescados provenientes de aguas heladas, que por su naturaleza poseen las denominadas proteínas anticongelantes (AFP).

La aparición de dichas proteínas y su extracción, ha posibilitado su inclusión en otros productos, como la carne, evitando en el proceso de congelación y descongelación la formación de grandes cristales, que se traduce en el goteo y pérdida de nutrientes.

En la actualidad la utilización de fluidos criogénicos, asociados a las técnicas de nucleación, se ven complementadas con la introducción de otras técnicas, que aunque en vías de desarrollo, están cada vez más presentes. Se trata de la inclusión de ultrasonidos, campos magnéticos y cambios de presión en el proceso de congelación.

Independientemente de la técnica utilizada en el proceso de congelación, será fundamental evitar romper dicha cadena de frio durante el proceso, así como durante su manipulación posterior.

Para saber más

Como se ha indicado la inclusión de ultrasonidos, campos magnéticos y cambios de presión en el proceso de congelación aún están en fase de desarrollo, aunque los resultados obtenidos en los estudios resultados evidencian su pronta implantación.

Accede al siguiente estudio desarrollado por el instituto de ciencia y tecnología de alimentos y nutrición en el que se desarrollan los resultados obtenidos en base a la utilización de estos principios.

Los congeladores criogénicos contactan directamente con los alimentos. Por ello, los fluidos deben ser lo bastante inertes como para no ceder a los alimentos componentes que puedan suponer un peligro para la salud del consumidor. Tampoco deben originar una modificación inaceptable en la composición del alimento ni alterar sus características organolépticas.

El uso de esta técnica se basa en el contacto del líquido a muy bajas temperaturas con el alimento que se va a congelar; la transmisión térmica es notablemente superior y el proceso de congelación se realiza de manera muy rápida. Estos fluidos no son tóxicos ni transmiten gusto u olor al alimento. El producto final es el alimento ultracongelado de gran calidad pero también de elevado coste.

- Menor gasto de instalación en comparación con los sistemas de frío mecánico.

- Los equipos utilizan menos espacio físico.

- Una reducción en las pérdidas de peso del producto por deshidratación.

- Menor consumo energético.

- Los fluidos se evaporan al contactar con el alimento.

- No son reutilizables.

- Conllevan un gasto económico muy elevado.

Uno de los medios utilizados hasta ahora referidos a la necesidad de llevar a cabo una congelación rápida se ha basado en la utilización del denominado hielo seco, mostrando un menor coste de utilización frente a productos tales como el nitrógeno líquido.

Su poder de enfriamiento es menor al desarrollado por el nitrógeno, pero aun así, llega a ser tres veces superior al del hielo normal, llegando a temperaturas de -80ºC. Al mismo tiempo, el hielo seco tiene la facultad de no producir agua en el proceso de descongelación, pasando directamente a evaporación, siendo otra de las ventajas de su utilización, sin olvidar la acción antimicrobiana que muestra, ralentizando el desarrollo de mohos, levaduras y bacterias.

Todas estas cualidades, unidas a su fácil manejo, hacen que esté presente en la industria alimentaria, relacionándose con los procesos de transporte y conservación principalmente.

El hielo seco es dióxido de carbono en estado sólido, no desprendiendo agua en su descongelación, siendo además de su poder de enfriamiento, otra de las ventajas de su utilización.

Aplicación práctica

Duración: 15 minutos

Objetivo: Utilización correcta de los denominados productos criogénicos.

“Cannery Global” ha incluido en su cartera de productos las carnes congeladas. Como responsable de dicha distribución, has pensado imponer como sistema de conservación el uso del Nitrógeno Líquido, obteniendo un producto de mayor calidad frente a la competencia, que uso en los procesos de enfriamiento y congelación sistemas tradicionales como el uso del hielo. Al mismo tiempo, es importante ser competitivos en torno al precio, por lo que el uso del nitrógeno líquido queda fuera de nuestro alcance.

¿Qué otro sistema de producción de frio puedes adoptar con el fin de obtener un producto de mayor calidad que la competencia, reduciendo al mismo tiempo costos de producción en relación al uso del Nitrógeno líquido?

Aplicación en los alimentos

En la industria alimentaria la ultracongelación se aplica a una amplia gama de productos, entre los que destacan los panificados, las carnes, los pescados, los mariscos, los vegetales y las comidas preparadas. Para todos estos productos es imprescindible el correcto uso de medidas de seguridad durante todo el proceso de congelación así como en su posterior conservación.

Algunas de estas medidas son:

Los envases deben asegurar una buena preservación y resistencia a los procedimientos de ultracongelación y al posterior calentamiento culinario si es el caso.

El etiquetado de los alimentos ultracongelados debe incluir la denominación de venta, la mención “ultracongelado” y la identificación del lote. También debe aparecer la fecha de duración mínima, el período durante el cual el destinatario puede almacenar los productos ultracongelados, la temperatura de conservación y el equipo de conservación exigido.

Nota

El mercado de los congelados es imparable y se convierte en uno de los más dinámicos dentro del conjunto de productos alimentarios. Su estudio, control y potencial hacen de esta técnica una de las más importantes en lo que a seguridad y calidad alimentaria se refiere.

Actividades

Con el fin de lanzar una nueva gama de productos alimentarios conservados en congelación, se requiere del diseño de una nueva etiqueta y la elección de un recipiente de conservación. En base a la normativa vigente referida al etiquetado y uso de materiales a entrar en contacto con los alimentos, que premisas se deberán tener presentes ante la necesidad de envasado, conservación y comercialización un nuevo producto sometido a congelación.

Podrás debatir sobre el tipo de materiales y las necesidades específicas de etiquetado, con el fin de obtener una conclusión en base a las necesidades de identificación del material e identificación mediante el etiquetado.

Baja temperatura y conservación

Las variaciones de temperatura durante el almacenamiento o el transporte, así como las que sufren los alimentos en el punto de venta, son inevitables por razones técnicas. Sin embargo, estas serán tolerables siempre y cuando se garantice que no peligra la seguridad del alimento.

Ante este hecho, la industria debe garantizar la seguridad de los alimentos mediante correctas prácticas de conservación y distribución.

Nota

La temperatura es uno de los principales culpables de la proliferación bacteriana. Disminuirla hasta niveles en los que sea imposible la vida bacteriana hace posible la seguridad en los alimentos, así como la conservación de los mismos durante largos períodos de tiempo.

Los congelados constituyen uno de los productos más seguros del mercado y raramente se producen intoxicaciones alimentarias en este tipo de productos. No obstante, a la hora de adquirirlos es necesario:

Comprar únicamente envases limpios y sin roturas.

Rechazar los envases con escarcha, los que al presionarlos con los dedos estén blandos o cuando el producto se encuentre apelmazado. Esto indica que en algún momento se ha roto la cadena de frío.

Comprobar que el producto esté bien etiquetado. Debe incluir la fecha de elaboración y de caducidad, así como las normas de almacenamiento y preparación.

Para transmitir una mayor seguridad en torno al cumplimiento de estas premisas, en la actualidad se han incorporado los llamados envases inteligentes, permitiendo detectar posibles alteraciones referidas a la rotura de la cadena de frío, exposición a alteraciones químicas o microbiológicas, etc. consiguiéndose mediante el uso de nuevos materiales entre los que se encuentran los denominados materiales inteligentes y nanomateriales.

Ahora, por ejemplo será posible saber si un producto envasado ha sido sometido a fluctuaciones de temperatura, rompiéndose la cadena de frío, si su composición se ha visto modificada debido a pequeñas fisuras, o incluso si su almacenamiento y transporte ha sido correcto.

Para saber más

Accede al siguiente artículo en el que se muestran algunos de los ejemplos en torno al uso de materiales inteligentes usados en el proceso de envasado.

Actividades

En base a la presentación realizada en el artículo anterior (Envasado inteligente, futuro de la información al consumidor), indica que ventajas ofrecerá su uso en torno al envasado y comercialización de los productos congelados.

Podrás debatir las ventajas y desventajas de su uso en relación a los productos congelados, justificando cuál o cuáles deberán ser las principales funciones a perseguir, pudiendo con ayuda del resto de participantes sacar una conclusión global.

Transporte de congelados

Siguiendo con el APPCC, el transporte de congelados es un punto crítico que se deberá tener bien controlado, habrá que asegurar que el transporte de las materias primas que se vayan a adquirir de los proveedores se realicen en las mejores condiciones higiénicas posibles, ya que de ello dependerá en gran medida la calidad higiénica de los productos que se vayan a elaborar.

Seguidamente se estudiarán los principales peligros, medidas preventivas y correctoras implicadas en el transporte de congelados.

Pulsa sobre los botones para desplegar la información.

Es importante destacar que el transporte de congelados requiere de la conservación de la temperatura del producto; para ello, en base a las necesidades propias del producto congelado, así como de las necesidades de logística, existe una normativa específica relacionada con la identificación de los medios de transporte , diferenciándose entre:

Vehículo refrigerante

Se trata de vehículos dotados de un aislante, pero no de un sistema mecánico de producción de frio, siendo principalmente el hielo o el gas el principal producto utilizado para bajar la temperatura.

Atendiendo a la temperatura que permiten en su conservación, los vehículos refrigerantes diferencian entre las siguientes clases:

- Clase A: Permiten una temperatura de hasta +7ºC

- Clase B: Permiten una temperatura de hasta -10ºC

- Clase C: Permiten una temperatura de hasta -20ºC

- Clase D: Permite una temperatura máxima de 0ºC

Vehículo frigorífico

Se trata de vehículos dotados de aislante y sistemas mecánicos de producción de frio mecánico como puede ser un compresor, una máquina de absorción, etc.

Atendiendo a la temperatura de regulación interior de la caja, se diferencian las siguientes clases:

- Clase A: Permite una regulación de temperatura interior de entre +12 ºC y 0ºC

- Clase B: Permite una regulación de temperatura interior de entre +12ºC y -10ºC

- Clase C: Permite una regulación de temperatura interior de entre +12 y -20ºC

- Clase D: Permite una temperatura interior inferior a 0ºC

- Clase E: Permite una producción de frío inferior a -10ºC

- Clase F: Permite una producción de frío inferior a -20ºC

Vehículo calorífico

Se trata de vehículos isotermos dotados de dispositivos que permite una temperatura interior superior a los 12ºC, manteniéndola al menos durante 12 horas, diferenciándose entre dispositivos de Clase A, para temperaturas medias exteriores de -10ºC y Clase B, para temperaturas exteriores de -20ºC

Nota

A partir de esta diferenciación y atendiendo a las características de temperatura soportadas, se diferencia según su homologación:

RNA = refrigerante normal clase A.

RRA = refrigerante reforzado clase A.

RRB = refrigerante reforzado clase B.

RRC = refrigerante reforzado clase C.

RND = refrigerante normal clase D.

RRD = refrigerante reforzado clase D.

FNA = frigorífico normal clase A.

FRA = frigorífico reforzado clase A.

FRB = frigorífico reforzado clase B.

FRC = frigorífico reforzado clase C.

FND = frigorífico normal clase D.

FRD = frigorífico reforzado clase D.

FRE = frigorífico reforzado clase E.

FRF = frigorífico reforzado clase F.

CNA = calorífico normal clase A.

CRA =calorífico reforzado clase A.

CRB = calorífico reforzado clase B.

Aplicación práctica

Duración: 15 minutos

Objetivos: Conocer los dispositivos de transporte Isotermos adecuados atendiendo al tipo de producto y su temperatura de conservación

Antonio, responsable de logística de la empresa “Cannery Global” ha decidido llevar a cabo la incorporación de nuevos sistemas de transporte para la empresa, incorporando vehículos bajo la calificación de FRF y FRE, dado que se ha incrementado la demanda de fruta y verdura, necesitando más medios logísticos.

¿Se ha actuado de forma adecuada conociendo las necesidades de conservación de este tipo de productos? Justifica tu respuesta.

La correcta descongelación

Cuando un alimento se descongela, la capa superficial de hielo se funde formando una capa de agua líquida cuyas propiedades térmicas son inferiores a las del agua en estado sólido. Como consecuencia de ello, la velocidad con que se transfiere calor hacia el interior del alimento, aumentando este efecto aislante en la medida que la capa de alimento descongelado se incrementa. Es por ello que la descongelación de un alimento, para igual gradiente de temperatura, es más lenta que su congelación.

El daño celular provocado por la congelación lenta y la recristalización originan la pérdida de componentes celulares, lo que se manifiesta como un exudado en el que se pierden diversos compuestos de valor nutricional.

Importante

Durante la descongelación los productos a descongelar no deben estar en contacto directo con el líquido exudado, por lo que se colocarán sobre rejillas para evitarlo.

La descongelación debe ser concebida de manera que resulten mínimos los siguientes fenómenos:

Pérdidas por deshidratación.

Pérdidas por reacciones de deterioro.

La técnica utilizada para la congelación y descongelación de un producto debe considerar sus características, guardando especial interés en aquellos productos frágiles con gran proporción de agua.

Actividades

Antes de profundizar en los fenómenos propios de una correcta descongelación, busca información sobre la relación existente entre la cantidad de agua de un producto y los efectos que se producen en él durante el proceso de congelación y descongelación.

Al mismo tiempo y referido a las verduras, ¿Qué técnica o técnicas suelen ser usadas previas al proceso de congelación con el fin de obtener los mejores resultados?

Podrás debatir sobre las técnicas y métodos relacionados con los procesos de congelación, pudiendo así, con la ayuda de tus compañeros sacar una conclusión global.

Por esto, el proceso de descongelación más correcto se deberá realizar a temperaturas de refrigeración, es decir en cámaras frigoríficas, evitando así que la temperatura del género suba demasiado y se provoquen alteraciones, por ello se tendrán presentes las siguientes premisas:

La descongelación se llevará a cabo en cámaras frigoríficas, en torno a los 2 – 4 °C.

La utilización de los productos descongelados será inmediata.

La descongelación se llevará cabo muy lentamente y de una manera natural, así el proceso se lleva a cabo uniformemente. Esta norma debe ser aplicada tanto a las carnes crudas como a las cocinadas.

Durante la descongelación una parte del agua procedente de la fusión de los cristales de hielo no es reabsorbida y da lugar a exudación. Esto se traduce también en la cocción por una pérdida mayor de jugos que la que se observa en la carne fresca.

Es difícil decir que cantidad de peso se perderá durante la descongelación, ya que ello depende no solo de la exudación, sino también de diversos fenómenos físicos, ligados al procedimiento utilizado.

Nota

La descongelación genera por sí misma una cierta destrucción de la población microbiana al subir la temperatura de -7 a -1 °C, no obstante, los microorganismos que sobreviven pueden reemprender su actividad metabólica en la superficie del alimento, desde el momento en que se descongela y tanto más rápidamente cuanto mayor es la temperatura, aumentando este fenómeno en sustancias nutritivas.

Para saber más

Es importante destacar que la industria alimentaria está llevando a cabo estudios en torno a la eliminación de patógenos en los alimentos mediante el uso de la congelación. Dicho principio se basa en los niveles de pH, la posibilidad de descongelar y recongelar, etc.

Accede al siguiente artículo donde se lleva a cabo la exposición de las bases de esta afirmación.

Actividades

Podrás debatir sobre la consecuencia de la congelación en los microorganismos, así como establecer los principios en base a la afirmación dada con el fin de prevenir posibles contaminaciones relacionadas con una inadecuada manipulación.

Instalaciones

Al igual que con los equipos de refrigeración, los equipos de congelación dependerán de la actividad de la empresa y las necesidades de conservación de los productos.

Así, los equipos de congelación más comunes son:

Pulsa en cada uno de los equipos de congelación para conocer sus características.

1.3. La deshidratación

La ñora es uno de los productos presentados en el mercado haciendo uso de esta técnica. Su uso es muy apreciado en la preparación de arroces, guisos, salsas, etc. destacando entre otras la salsa romesco.

La conservación de los alimentos por deshidratación es uno de los métodos más antiguos, tuvo su origen en los campos de cultivo cuando se dejaban deshidratar de forma natural las cosechas de cereales, heno y otros antes de su recolección o mientras permanecían en las cercanías de la zona de cultivo.

El éxito de este procedimiento reside en que, además de proporcionar estabilidad microbiológica, debido a la reducción de la actividad del agua y fisicoquímica, aporta otras ventajas derivadas de la reducción del peso, en relación con el transporte, manipulación y almacenamiento. Para conseguir esto, la transferencia de calor debe ser tal que se alcance el calor latente de evaporación y que se logre que el agua o el vapor de agua atraviesen el alimento y lo abandone.

Para saber más

Accede al siguiente enlace en el que se estableen las ventajas de la deshidratación de productos alimenticios y las diferencias con otros tipos de conservación.

Deshidratación, la forma más antigua y sana de conservar los alimentos

La técnica de deshidratación se extiende a una amplia gama de productos: pescados, carnes, frutas, verduras, té, café, azúcar, almidones, sopas, comidas precocinadas, especias, hierbas, etc.

Es muy importante elegir el método de deshidratación más adecuado para cada tipo de alimento, siendo los más frecuentes:

Deshidratación al aire libre

Deshidratación al aire libre

Se trata de la técnica más antigua de llevar a cabo esta técnica, consiguiendo mantener gran parte de las propiedades nutricionales del alimento tratado, intensificando al mismo tiempo sus sabores. En contra de esta técnica está la necesidad de espacio, el tiempo y el clima, por lo que en la actualidad es un método reservado para ciertos productos artesanos.

Deshidratación por rocío

Se fundamenta en el hecho de que a presiones bajas la evaporación del agua se produce a menor temperatura, por lo que el producto a deshidratar sufre una menor transformación en torno a la perdida de propiedades organolépticas y nutritivas.

Deshidratación por aire

Fundamentado en la utilización de corrientes o flujos artificiales de aire a temperaturas reguladas, permitiendo desalojar el agua del producto tratado, pudiendo llegar a alcanzar una humedad en el producto inferior al 6%.

Esta técnica tiene el mismo fundamento que la deshidratación al aire libre, permitiendo controlar de manera exacta tanto la cantidad de aire como su temperatura. Al mismo tiempo, sistemas de conducción radiación, etc. permiten la deshidratación de producto en polvo o de formatos muy pequeños.

Deshidratación al vacío

Se fundamenta en el hecho de que a presiones bajas la evaporación del agua se produce a menor temperatura, por lo que el producto a deshidratar sufre una menor transformación en torno a la perdida de propiedades organolépticas y nutritivas.

El agua hierve a 100ªC a presiones de 1 atmósfera. A mayor presión, menor será la temperatura necesaria para producir dicha ebullición, por lo que el agua o caldo del producto, permitirá una evaporación a baja temperatura.

Deshidratación por congelación

Deshidratación por congelación

La deshidratación por congelación permite la eliminación del agua mediante la desecación al vacío a muy bajas temperaturas, consiguiendo un producto con tan solo un 2% de agua aproximadamente. Este sistema consigue eliminar la humedad del producto pasando de su estado sólido (congelación) a su estado gaseoso, no pasando por la fase líquida. Esta técnica, además de preservar las características nutricionales del producto, conserva las características organolépticas en torno a color, olor, etc.

Deshidratación por deshidrocongelación

Deshidratación por deshidrocongelación

Este proceso de deshidratación, diferencia dos fases. En primer lugar se lleva a cabo una deshidratación parcial del producto (50% aproximadamente), pasando a continuación a congelación, siendo sometido a una nueva deshidratación, facilitando así el proceso reduciendo en gran medida el tiempo necesario, así como la infraestructura necesaria.

Mediante este proceso, los productos tratados merman en gran medida sus características obteniéndose un producto final muy deformado y arrugado.

También es vital conocer la velocidad a la que va a tener lugar el proceso, ya que la eliminación de humedad excesivamente rápida en las capas externas puede provocar un endurecimiento de la superficie, impidiendo que se produzca la correcta deshidratación del producto.

La utilización de esta técnica basa su utilización en la dificultad que supone la reproducción bacteriana en ambientes secos, pudiendo disminuir o detenerse. Al mismo tiempo, la deshidratación también influirá en la proporción de nutrientes, pH, etc. factores esenciales para la reproducción.

Para saber más

Accede al siguiente material facilitado por “IN food quality” bajo el programa “Education and Culture Lifelong learning programme LEONARDO DA VINCI” en la que se muestra una pequeña introducción de los factores que afectan al crecimiento microbiano, así como información referida a la presentación de los principales grupos de microorganismos y sus peligros y riesgos.

Actividades

Imagina que tras la revisión llevada a cabo del último de los lotes de pescado deshidratado que ha llegado hasta la empresa “Cannery Global” se observa un fuerte olor a rancio, por lo que es descartado del proceso de comercialización.

¿Qué técnica de deshidratación podría haberse implantado frente a la utilizada (Deshidratación al aire libre) para evitar la oxidación excesiva de la grasa y con ello la aparición de sabores rancios?

Podrás debatir sobre las técnicas de deshidratación estudiadas con todos los participantes, para concluir con la descripción de la forma más adecuada en torno a las necesidades específicas del caso planteado.

Los factores que influyen en la elección del método óptimo y de la velocidad de deshidratación más adecuada son los siguientes:

Características de los productos a deshidratar

Entre las características de los productos a deshidratar se encuentran: la actividad del agua para distintos contenidos de humedad y a una temperatura determinada, resistencia a la difusión, conductividad del calor, tamaño efectivo de los poros, etc.

Se destacarán:

La conductividad del calor

Dependiendo del tipo de producto a deshidratar puede tardar más o menos en perder toda el agua, pero el paso del calor por la estructura del producto será mayor o menor dependiendo del contenido graso del producto.

Las características de las mezclas aire/vapor a diferentes temperaturas

Se debe tener en cuenta la mezcla de aire/vapor para realizar la deshidratación porque si la mezcla no es la correcta se pierde calidad en el resultado final del producto.

La capacidad de rehidratación o reconstrucción del producto después de un determinado tiempo de almacenamiento

Según el tipo de producto se puede almacenar más o menos tiempo ya que a pesar de estar deshidratado no quiere decir que se corte la descomposición del producto, con el tiempo la estructura de origen del producto va cambiando y eso hace que la reconstrucción sea más difícil.

550px

2

A continuación, realizarás una actividad en la que se presentan las características que influirán en el proceso y técnica de deshidratación, así como algunos de los productos que las poseen, facilitando o dificultando el proceso.

Dadas las siguientes opciones, relaciona el producto presentado y sus características organolépticas con las dificultades que puede presentar el proceso de deshidratación.

Productos muy grasos como queso, piñones, panceta - Tendrán poca conductividad del calor, dificultando el proceso de deshidratación

Producto de grandes dimensiones dispuestos de corteza ríjida - Dificultad para penetrar en los tejidos, así como evacuar el agua del producto

Productos ricos en nutrientes y vitaminas - Oscurecerán al contacto con el oxígeno del aire

Deshidratación al aire libre y por aire

La deshidratación al aire libre estará limitada a las regiones templadas o cálidas donde el viento y la humedad del aire son adecuados. Generalmente se aplica a frutas y semillas, aunque también es frecuente para algunas hortalizas como los pimientos y tomates.

La deshidratación por aire para que pueda llevarse a cabo de forma directa, es necesario que la presión de vapor de agua en el aire que rodea al producto a deshidratar, sea significativamente inferior que su presión parcial saturada a la temperatura de trabajo.

Puede realizarse de dos formas: por partidas o de forma continua.

Fresco → Deshidratado

Pulsa sobre las pestañas para desplegar la información.

Deshidratación por partidas

Si se desarrolla por partidas, el equipo consta para su realización de túneles, desecadores de bandeja u horno, desecadores de tambor o giratorios y desecadores neumáticos de cinta acanalada, giratorios, de cascada, torre, espiral, lecho fluidificado, de tolva y de cinta o banda. Estos equipos están diseñados de forma que suministren un elevado flujo de aire en las fases iniciales del proceso, que luego se irá reduciendo conforme se desplaza el producto sometido a deshidratación. Así por ejemplo, para porciones de hortalizas es común que se aplique un flujo de aire con una velocidad entre 180 a 300 metros por minuto, con temperaturas en el aire del bulbo seco del termómetro entre los 90 a 100 °C y temperaturas en bulbo húmedo inferiores a 50 °C. Posteriormente, conforme va descendiendo el contenido de humedad, se reduce la velocidad del flujo del aire y la temperatura de desecación desciende a 55 °C e incluso menos, hasta que el contenido de humedad resulta inferior al 6 %.

Deshidratación continua

Si se trata de forma continua, se tendrá que hacer uso de los desecadores de lecho fluidificado y aerotransportadores o neumáticos, donde la velocidad del aire debe ser suficiente para elevar las partículas del producto a deshidratar, determinando que se comporten como si de un líquido se tratase. Este método se emplea para productos reducidos a polvo, para productos de pequeño tamaño y para hortalizas desecadas.

Deshidratación por rocío

Los sistemas de deshidratación por rocío requieren la instalación de un ventilador de potencia apropiada, así como un sistema de calentamiento de aire, un atomizador, una cámara de desecación y los medios necesarios para retirar el producto seco. Mediante este método, el producto a deshidratar, presentado como fluido, se dispersa en forma de una pulverización atomizada en una contracorriente de aire seco y caliente, de modo que las pequeñas gotas son secadas, cayendo al fondo de la instalación. Presenta la ventaja de su gran rapidez.

Deshidratación al vacío

Este sistema presenta la ventaja de que la evaporación del agua es más fácil con presiones bajas.

En los secadores mediante vacío la transferencia de calor se realiza mediante radiación y conducción y pueden funcionar por partidas o mediante bandas continuas de vacío, controlando el proceso mediante pequeñas puertas en las entradas y las salidas de los productos.

Deshidratación por congelación

Consiste en la eliminación del agua mediante la evaporación directa desde el hielo y esto se consigue manteniendo la temperatura y la presión por debajo de las condiciones del punto triple (punto en el que pueden coexistir los tres estados físicos, tomando el del agua un valor de 0,0098 °C). Este método presenta las siguientes ventajas: se reduce al mínimo la alteración física de las hortalizas, mejora las características de reconstitución y reduce al mínimo las reacciones de oxidación y del tratamiento térmico.

Importante

Cuando se realiza la deshidratación mediante la congelación acelerada se puede acelerar la desecación colocando el material a deshidratar entre placas calientes.

Deshidrocongelación

La deshidrocongelación es un método compuesto en el que, después de eliminar aproximadamente la mitad del contenido de agua mediante deshidratación, el material resultante se congela con rapidez. Los desecadores empleados son los de cinta, cinta acanalada y neumáticos, siempre que la deshidratación se produzca de forma uniforme.

Entre las ventajas de este sistema se reduce en gran medida el tiempo necesario para la deshidratación y rehidratación y reduce aproximadamente a la mitad el espacio requerido para el almacenamiento del producto congelado. Sin embargo, el aspecto final del producto, que aparece arrugado, no es muy agradable para el consumidor.

Además de la deshidratación o su variante la deshidrocongelación, existen otros muchos sistemas para la conservación de los productos vegetales y setas, entre ellos, es muy importante la técnicas de conservación en vidrio o en lata, la conservación por ozono y la esterilización, todo ello descrito a continuación.

1.4. Encurtido

El ingrediente característico de un encurtido es el vinagre.

Este producto es característico por la gran cantidad de vinagre o acidulantes que contienen para su conservación, la mejor manera de tratar a este tipo de productos antes de su consumo, es lavarlos en abundante agua y escurrirlos. Algunos de los productos que se podrán encontrar en el mercado son:

Remolacha rallada o cortada en rodajas

Zanahoria rallada o cortada en trocitos o rodajas

Todos los productos que se pueden encontrar encurtidos son generalmente hortalizas y verduras que han sido transformados por una serie de aderezos que incluyen el vinagre.

Además de tener un control exhaustivo sobre los niveles de pH, acidez o incluso temperatura del producto durante su tratamiento, será imprescindible imponer un control de calidad basado en una correcta higiene, tanto del producto o materia prima utilizado como del procedimiento.

Así, cobra especial importancia en el proceso de elaboración una buena higiene personal, así como limpieza y desinfección del local, sin olvidar la imposición de un correcto procedimiento.

El manipulador deberá cuidar su higiene, así como utilizar los elementos de protección adecuados.

Otro aspecto importante es la calidad del producto a encurtir, debiendo ser siempre de primera calidad, ya que la técnica de encurtido tiene como prioridad conservar el producto.

La calidad del producto a encurtir será determinante, por tanto, se deberá hacer uso de productos de primera calidad.

Conociendo la importancia de una correcta manipulación e higiene del personal , así como la necesidad del uso de materia prima de primera calidad, también es importante llevar a cabo un correcto procedimiento de ejecución, debiéndose corresponder con el producto o productos tratados, siendo característicos los siguientes principios:

Higienizar el producto a encurtir eliminando partes no comestibles, restos de tierra, etc.

Establecer tiempos de cocción, siempre que sean requeridos por el producto a tratar.

Asegurar la proporción correcta de líquido de cobertura y peso de los vegetales.

Comprobar nivel de pH final.

Importante

Todo producto envasado y comercializado debe ser correctamente etiquetado debiendo contemplar los principios impuestos por la normativa vigente, reflejada en:

Actividades

En base a la normativa vigente relacionada con el etiquetado de alimentos presentada anteriormente, realiza un esquema resumen en el que se expongan las menciones obligatorias que deberán aparecer en el etiquetado de los productos encurtidos con el fin de poder llevar a cabo el diseño correcto de una etiqueta, así como también saber interpretar las etiquetas de los productos adquiridos.

Podrás llevar a cabo una comparativa de la normativa y posibles etiquetas de que dispongas, obteniendo una opinión global sobre la información obtenida, considerando la colaboración de todos los participantes.

Las hortalizas se pueden o no someter a la fermentación ácido-láctica, aunque no son las más usuales, se pueden conseguir encurtidos por la acción de azúcares, especias, esencias y aromas, pero nunca se puede olvidar el vinagre, pues sin este ingrediente nunca podría existir el encurtido.

Gracias a la acción del ácido acético la vida bacteriológica y por lo tanto su crecimiento es casi nulo y por esa misma regla el riesgo de intoxicación es prácticamente nulo.

Se haga como se haga el encurtido, los productos o la maquinaria que se utilicen en su elaboración quedan fuera de esta denominación los productos en los que su pH es superior al 4,5.

Los ácidos que intervienen son:

Pulsa sobre los botones para desplegar la información.

Recuerda la importancia del uso de recipientes higienizados para llevar a cabo esta elaboración, evitando posibles contaminaciones del producto.

Importante

No se utiliza un único ácido para el encurtido ya que generalmente interviene más de uno en el proceso, aunque el que aporta un sabor característico es el ácido acético, que también es el causante del pH final del producto.

Una vez se haya obtenido el encurtido se podrá aplicar un tratamiento térmico con el fin de aumentar su conservación, siendo la pasteurización el más extendido. No obstante no es el único método utilizado para complementar la conservación de los encurtidos.

550px

3

A continuación, realizarás una actividad en la que se presentan tipos de conservación en base a criterios de temperatura y tiempo.

Dados los siguientes métodos de conservación, relaciónalos con el tiempo y temperatura que requiere su aplicación.

Proceso que somete a los alimentos a temperaturas de entre 62ºC y los 68ºC durante periodos de tiempo de 30 minutos - Pasteurización

Proceso que somete al alimento a temperaturas de entre 115 y 127 grados en tiempos determinados atendiendo a la naturaleza del alimento - Esterilización

Proceso que somete a los alimentos a temperaturas de hasta 150ºC durante varios segundos (1 o 2 segundos) - Uperización

Realización de los encurtidos

Para la realización de los encurtidos hay dos premisas fundamentales a considerar, que se deberán respetar, siendo:

La elección de la materia prima a conservar deberá ser de primera calidad.

La manipulación durante el proceso, deberá asegurar la calidad higiénico-sanitaria del producto.

En la calidad final del encurtido, también se verán reflejados los distintos ingredientes utilizados en su condimentación, siendo normalmente productos complementarios, que al mismo tiempo también tienen un efecto bactericida. Así, es muy común el uso del ajo.

550px

4

Para la obtención de los encurtidos, el proceso de elaboración es metódico, por lo que se pueden establecer procesos comunes ¿Sabrías ordenar dichos procesos?

Ordena el proceso de elaboración de los encurtidos.

Lavar las hortalizas crudas

Blanquear las hortalizas si es necesario

Retirar la sal y blanquear nuevamente las hortalizas

Introducir las hortalizas en recipientes esterilizados

Introducir en salmuera

Tapar los recipientes

Una vez secas, salar el producto en capas

Conocido los principales pasos para llevar a cabo la realización de los encurtidos, es importante indicar que durante el proceso de encurtido también se pueden utilizar elementos aromatizantes, que dependiendo de su naturaleza, se agregaran en un momento determinado. Así, los aromatizantes frescos, se podrán añadir en último lugar, preferiblemente enteros aportando un aroma más intenso. En cambio, en el caso de adicionar especias o condimentos secos, se deberán adicionar durante los procesos de blanqueado o salado, retirándolas a continuación, evitando que el producto final oscurezca.

Actividades

En el desarrollo del contenido se indican como procesos comunes en la elaboración de los encurtidos los procesos de salmuerización y blanqueado, siendo protagonista el uso de la sal y el vinagre como elementos principales, aunque existen técnicas en las que dichos ingredientes son complementados con el uso de azúcares.

Documéntate al respecto e indica en qué casos se lleva a cabo la adición de azúcares. Al mismo tiempo, indica si existe alguna elaboración encurtida en la que sea característico dicho ingrediente.

Podrás debatir sobre el uso del azúcar en los encurtidos, así como exponer posibles elaboraciones en base a este principio debatiendo con todo los participantes con el fin de obtener un listado de productos, así como un razonamiento correcto al respecto.

Para la realización de los encurtidos se necesita un vinagre de una graduación de 6 a 7 grados, aunque su procedencia no tiene importancia. Generalmente proviene del vino aunque no conserva mejor que otros, pero presta a los condimentos un sabor peculiar. También se pueden obtener de diferentes líquidos como el vinagre de Jerez, de sidra y de vinos tanto blancos como tintos, pero lo que si tiene que tener es la graduación adecuada.

Las hortalizas antes de ponerlas en vinagre hay que pasarlas por una maceración en sal, con el objetivo de que pierdan agua y así evitar que diluyan el vinagre y por consiguiente se pierda graduación.

Algunas veces y con algunos productos, después de que se tengan en vinagre suele ser necesario quitarles un poco de la concentración de este y para ello se les da un hervor al objeto de que se vuelva a tener una graduación adecuada.

Nota

Para la realización de los encurtidos se podrán utilizar vinagres aromáticos.

Siendo el vinagre el protagonista de los encurtidos es importante destacar la regulación que existe en torno a su elaboración y comercialización, viéndose reflejado en el Real Decreto 661/2012 de 13 de abril, con el objetivo de establecer unas normas básicas de calidad en su elaboración, así como los principios mínimos de calidad en los productos terminados. Así, por ejemplo, mientras que para el vinagre de vino el % mínimo de ácido acético por litro es de 6%, para otros vinagres será suficiente con alcanzar el 5%.

Para saber más

Accede al siguiente enlace en el que se expone de forma completa el Real Decreto 661/2012 de 13 de abril en el que podrás observar a través de sus artículos las exigencias sobre las prácticas prohibidas y permitidas en la elaboración del vinagre, las sustancias prohibidas que se deben evitar, materias primas utilizadas, envasado, etiquetado, métodos de análisis, etc.

Aplicación práctica

Duración: 15 minutos

Objetivos: Aplicar de forma correcta los métodos de conservación, haciendo uso de las técnicas específicas, considerando la naturaleza del producto y las características previas a su conservación.

Tras llevar a cabo la revisión del último de los lotes obtenidos de encurtidos se observa que la acidez presentada en el producto es muy baja y por consiguiente, el producto no se conservará de forma adecuada, debiendo ser desechada.